Производитель 3L/250 мм капельной ленты

Разработка и производство капельной ленты – это, на первый взгляд, простая задача. Но если копнуть глубже, то понимаешь, что здесь целый комплекс факторов влияет на конечный результат. Часто слышу от начинающих производителей, что главное – это диаметр и интервал между отверстиями. Это, конечно, важно, но далеко не всё. В этой статье я поделюсь своим опытом, ошибками и наблюдениями, которые, надеюсь, будут полезны тем, кто занимается производством подобной продукции.

Обзор: За рамками диаметра и интервала

Многие начинают с поиска оптимального диаметра трубки и расстояния между отверстиями. И это безусловно необходимо, но часто упускают из виду ключевые аспекты: материал, качество полимерной матрицы, прочность креплений, и, конечно, требования к производительности и надежности при различных условиях эксплуатации. В итоге получается продукт, который выглядит неплохо, но не отвечает заявленным характеристикам, или быстро выходит из строя. Влияние материала особенно велико - неправильный выбор может привести к преждевременному разрушению капельной ленты, даже при соблюдении всех остальных параметров.

Материалы и их особенности

В основном используются полиэтилен (PE) и полипропилен (PP). PE более гибкий и дешевый, но менее устойчив к высоким температурам и УФ-излучению. PP, наоборот, дороже, но обладает лучшей термостойкостью и долговечностью. Выбор материала напрямую зависит от области применения ленты – для теплиц, например, чаще используют PE, а для открытых полей – PP. При производстве часто используют смеси различных полимеров, чтобы добиться оптимального баланса между стоимостью и характеристиками. Важно понимать, что даже небольшой процент добавки может существенно повлиять на конечные свойства.

Мы однажды допустили ошибку, используя слишком дешевый PE для капельной ленты, предназначенной для длительного использования в условиях интенсивного солнечного освещения. В итоге лента быстро деформировалась и потрескалась. Урок был усвоен – экономия на материалах может обернуться гораздо большими затратами в будущем, в виде брака и негативных отзывов.

Процесс производства: Ключевые этапы и потенциальные проблемы

Производственный процесс включает в себя экструзию полимерной пленки, нанесение рисунка отверстий, и последующую термосшивку. Качество экструзии напрямую влияет на однородность материала и равномерность распределения отверстий. Нанесение рисунка – достаточно точный процесс, но требует хорошей настройки оборудования и контроля качества. Термосшивка – самый ответственный этап, от которого зависит прочность и долговечность ленты. Если температура и давление не соответствуют заданным параметрам, лента может разорваться или не получиться сшитой должным образом.

Мы столкнулись с проблемой неравномерной термосшивки при работе с определенным типом пленки. Оказалось, что нужно было изменить режим нагрева и охлаждения, а также добавить стабилизатор для улучшения термостойкости. Это потребовало дополнительных затрат на тестирование и настройку оборудования, но в итоге позволило значительно повысить качество продукции.

Контроль качества: Необходимый элемент

Контроль качества должен осуществляться на всех этапах производства – от проверки качества сырья до финального тестирования готовой продукции. Важно проверять диаметр отверстий, интервал между ними, прочность пленки, и устойчивость к разрывам и деформации. Необходимо использовать специальные приборы и методики для проведения испытаний. Например, для проверки прочности используется испытание на растяжение, а для проверки устойчивости к УФ-излучению – выдержка на солнце в течение определенного времени.

Специальные требования и ниши

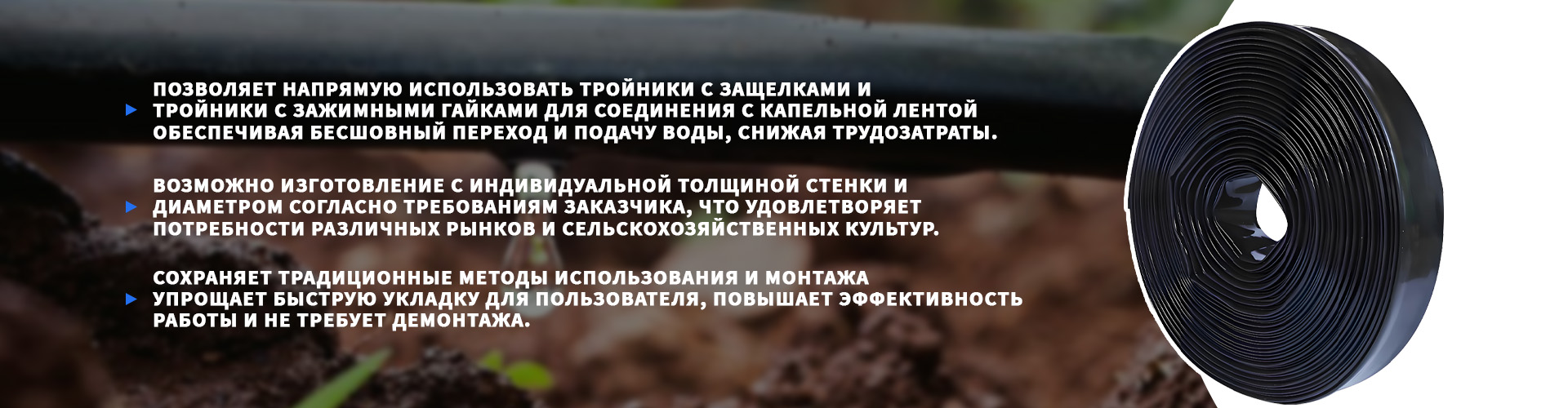

Помимо стандартных капельных лент, существует множество специализированных видов – например, ленты с внутренними вставками для более равномерного распределения воды, ленты с антислипающим покрытием, ленты с защитой от слизи. Каждый из этих видов требует особого подхода к производству и контроля качества. Иногда бывает интересно работать с заказными решениями – например, производить ленты с нестандартными размерами или интервалом между отверстиями. Это позволяет выделиться на рынке и предложить уникальный продукт.

Опыт ООО Нинся Сянсиньлун Промышленность и Торговля

ООО Нинся Сянсиньлун Промышленность и Торговля, специализирующаяся на производстве пластиковых трубных изделий, накопила значительный опыт в области производства капельной ленты. Мы постоянно работаем над улучшением качества продукции и внедрением новых технологий. Основываясь на нашем опыте, мы можем предложить широкий спектр решений для различных потребностей. Мы предлагаем не только производство стандартных капельных лент, но и разработку индивидуальных решений, отвечающих специфическим требованиям заказчика. Наш сайт https://www.xiangxinlong.ru содержит подробную информацию о нашей продукции и услугах.

Надеюсь, эта информация будет полезна тем, кто планирует или уже занимается производством капельной ленты. Не бойтесь экспериментировать, анализируйте свои ошибки и постоянно совершенствуйте свои технологии. И помните, что качество – это залог успеха на рынке!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптовая лента для капельного орошения 50 см

- Поставщики труб PE-RT тип II

- Капельная лента с компенсацией давления OEM2L

- Поставщики Лента для капельного орошения с отверстиями

- Основные страны-покупатели труб OEMPE-RT SDR11

- Поставщики труб PE-RT SDR11

- Основные страны-покупатели трубок PEX-B EVOH

- Дешевые трубы из сшитого полиэтилена PEX-A 16 от ведущих стран-покупателей

- Лучшие покупатели OEM капельной ленты с капельной головкой для орошения

- OEM3L пластырь капельного орошения ленты основных стран-покупателей